本项目依据旋转填充床制备轻质碳酸镁时的转子黏附的质量变化,建立反应流体模型并进行数值模拟,通过对影响转子质量黏附现象的参数敏感性模拟研究,构建了转子黏附物的质量增加速率和分布规律模型;基于碳化法制备纳米碳酸钙的工艺过程,建立了传统结构和球形转子结构旋转床的CFD模型,对旋转填充床转子结构的流体性能分析,得出不同转子结构旋转填充床的流体性能;最后,利用谐响应分析模块对旋转填充床转子进行不平衡响应分析,研究转子不平衡对旋转填充床运行的影响效应,为从根本上解决旋转填充床应用过程中的长周期运转和大型化实际问题提供技术依据,加快旋转填充床装备在制备纳米材料、烟气脱硫等领域的工业化和规模化过程步伐,促进旋转填充床反应器的推广和应用。

主要研究进展

(1)构建转子黏附物的质量增加速率和分布规律模型

本项目利用流体力学数值模拟方法分析能够表征旋转填充床转子运行状态的特征参数。以表征转子黏附质量变化的空隙率为单因素变量,模拟出压力与速度对于转子质量黏附现象的参数敏感性。根据速度与压力参数的模拟结果,与表征转子黏附质量变化的空隙率构建耦合关系式,以此为判据,构建了转子黏附物的质量增加规律模型。

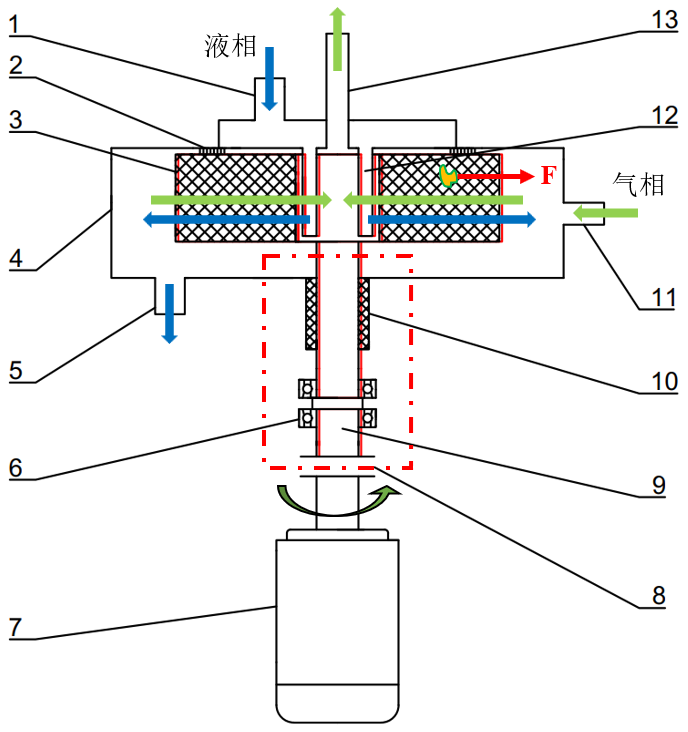

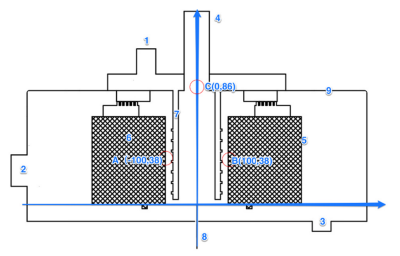

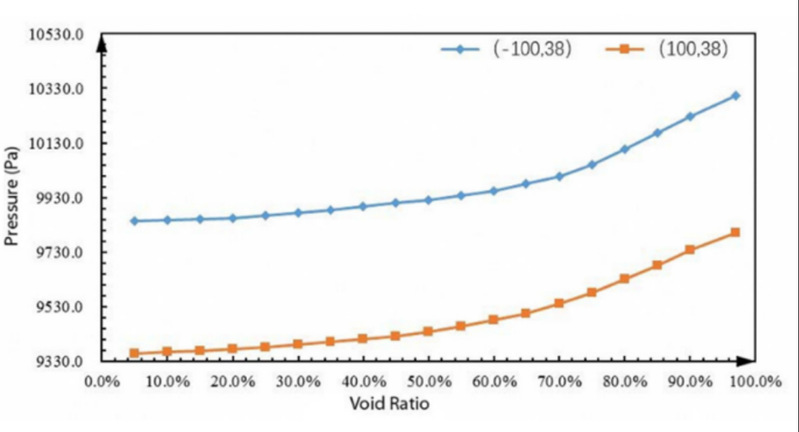

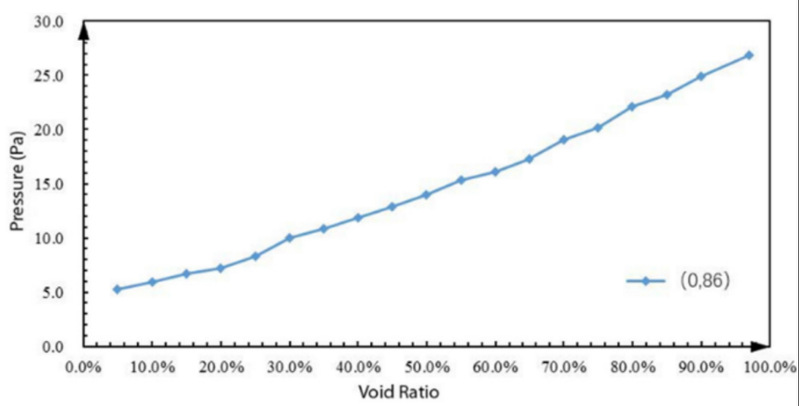

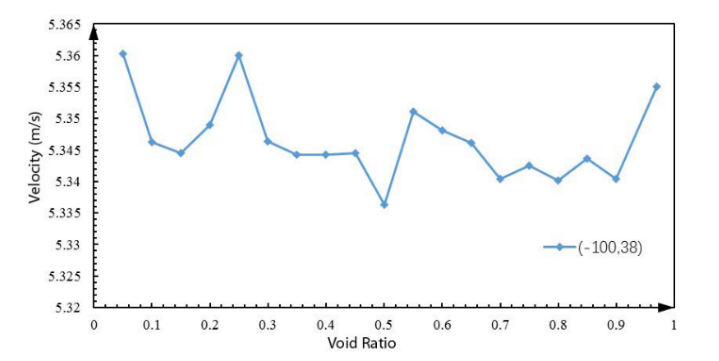

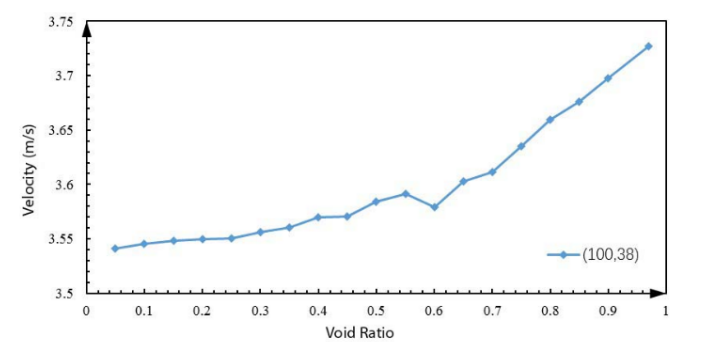

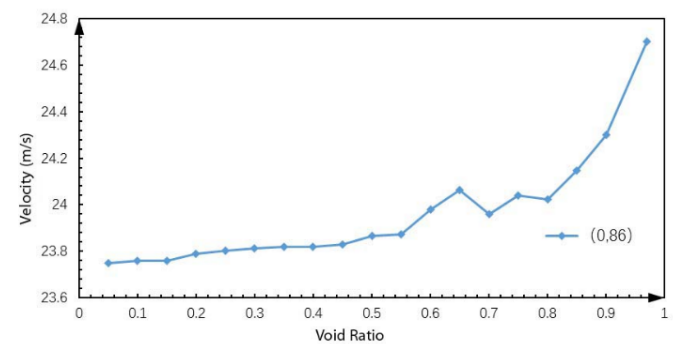

在其他制取轻质碳酸镁的状态参数和操作条件一定时,改变转子填料的空隙率,探究转子质量黏附对旋转填充床层中不同位置的压力波动和气相速度影响。选取转子填料的空隙率为5%、10%、15%、20%、25%、30%、35%、40%、45%,、50%、55%、60%、65%、70%、75%、80%、85%、90%和97%;选取旋转填充床的坐标位置为(-100,38)、(100,38)和(0,86)的三组19变量的实验数据,进行旋转填充床制备轻质碳酸镁的模拟实验,分析在空隙率为单因素变量时,对旋转填充床在不同位置的压力波动和气相速度的影响。其中,空隙率变化代表旋转填充床不同程度的质量黏附,而旋转填充床的位置则根据建立的物理模型选择了左端转子内壁中点(-100,38)、右端转子内壁中点(100,38)和反应气出口中点(0.86),如图1所示。

图1 制备轻质碳酸镁的旋转填充床结构图

旋转填充床转子空隙率变化对旋转填充床内不同位置压力的影响分析结果如下,通过压力随空隙率变化的数据能够绘制出图2和图3曲线关系图。

图2 空隙率变化对(-100,38)和(100,38)坐标点处压力的影响

图3 空隙率变化对(0,86)坐标点处压力的影响

由图2和图3分析发现,随着空隙率的百分比逐渐增加,旋转填充床转子内壁与旋转填充床反应气出口处的压力逐渐升高;并且随着空隙率的增加,压力的变化速度逐渐加快;当空隙率达到97%时,为实验模拟得到的压力最大值。

这种现象的产生是由于,随着空隙率的降低,转子填料中可以由气相通过的面积减少,同时填料对气相的阻力增加,导致气相流体流过时压力降增加,从而使压力降低。综合以上分析,旋转填充床内部压力的波动可以作为研宄空隙率变化的特征。

旋转填充床转子空隙率变化对旋转填充床内不同位置气相速度的影响分析结果如下。通过速度随空隙率变化的数据能够绘制出图4、图5和图6曲线关系图。

图4 空隙率变化对(-100,38)坐标点处气相速度的影响

由图4分析发现,随着空隙率的百分比逐渐增加,旋转填充床转子左侧转子内壁气相速度波动较大,具有较大的随机性。因此,在本文的研究中,对于波动较大的(-100,38)点暂时不研究其速度与空隙率的关系。

图5 空隙率变化对(100,38)坐标点处气相速度的影响

图6 空隙率变化对(0,86)坐标点处气相速度的影响

由图5和图6分析发现,随着空隙率的百分比逐渐增加,旋转填充床转子右侧内壁与旋转填充床反应气出口处的速度逐渐升高;当空隙率达到97%时,为在(100,38)和(0,86)位置到实验模拟得到的气相速度最大值。

(2)旋转填充床转子结构的流体性能分析

本项目建立了传统结构和球形转子结构旋转床的CFD模型,基于碳化法制备纳米碳酸钙的工艺过程,模拟了旋转床内流体流动行为,对旋转填充床转子结构的速度场、压力场、填料持液率以及物料停留时间进行分析,研究转速、物料量等操作条件对气相压降和填料持液率的影响规律,得出不同转子结构旋转填充床的流体性能,对旋转床的优化设计、选型以及实际应用提出技术性建议。

i.液相流场分析

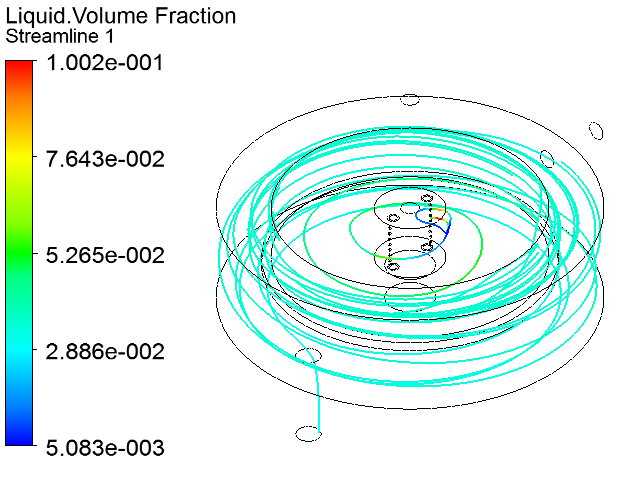

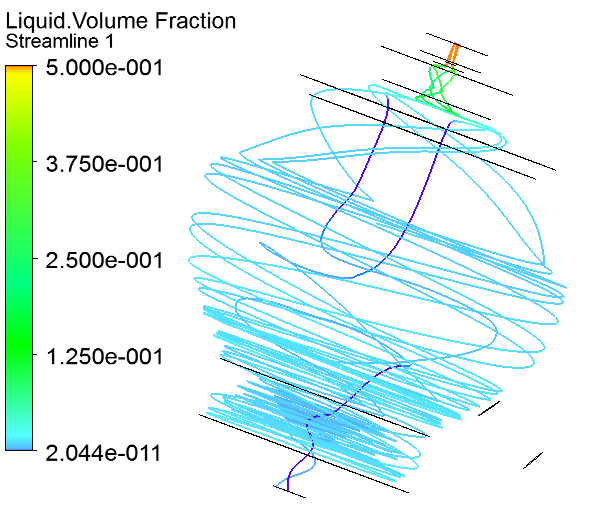

模拟了传统结构和球形转子结构旋转床内流体流动的情况(图7),液相从喷嘴喷射出来后由于填料的旋转,流向是弯曲的;由于重力的作用,液相在运动过程中逐步靠近旋转床底部;由于离心力作用,液相经过填料后被甩出转子,在壳体外空腔区内流动,直到碰到壁面。

(a)传统结构 (b)球形转子结构

图7 液相运动路径图

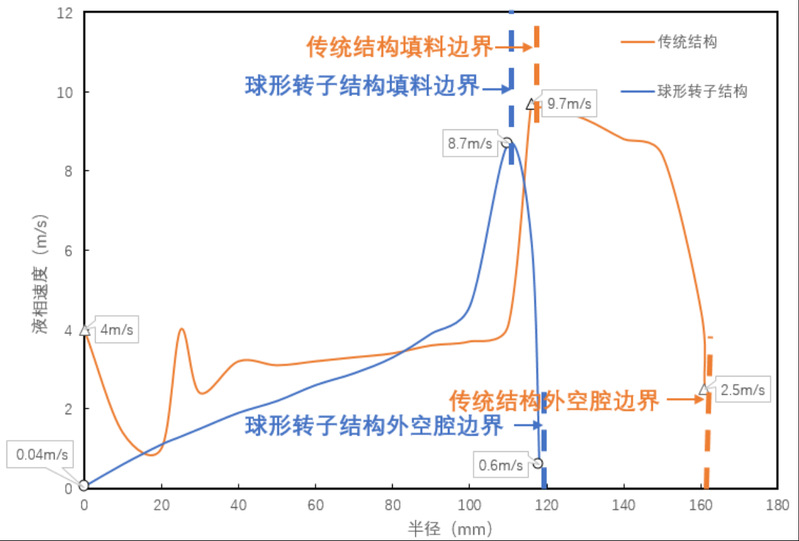

为了对旋转床内流体流速的分布情况进行研究,分析了液相流速沿旋转床径向变化的趋势(图8)。随旋转床径向厚度的增大,旋转床液相速度呈先增大后减小的趋势。在填料边界范围内,液相速度随旋转床径向厚度的增大而增大,在填料边界处达到了最大,传统结构旋转床的液相速度从4m/s增大到9.7m/s,球形转子结构旋转床的液相速度从0.04m/s增大到8.7m/s。在外空腔边界范围内,液相速度随旋转床径向厚度的增大而减小,传统结构旋转床的液相速度从9.7m/s减小为2.5m/s,球形转子结构旋转床的液相速度从8.7m/s减小为0.6m/s。球形转子结构旋转床的液相流场分布特征与传统结构旋转床的一致,但与传统结构旋转床相比,球形转子结构旋转床内流体速度下降梯度更大,可能会造成外空腔区域内流体的湍动(图9)。

图8 液相速度沿设备径向的分布

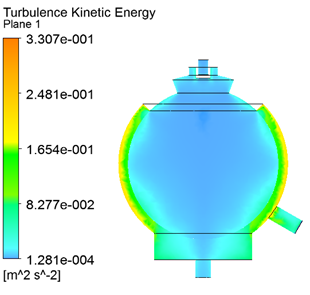

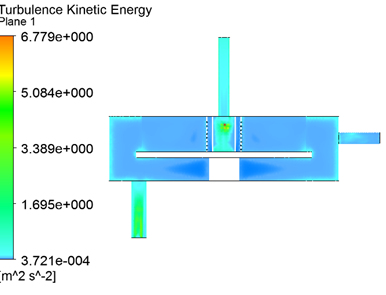

对球形转子结构旋转床进行结构优化设计时,考虑到流体的湍动,应当在外空腔区域内为流体的缓冲留有一定的空间,避免在有限空间内因流速梯度过大,造成流体剧烈湍动(图9),影响设备传质效率或损坏设备。传统结构旋转床外空腔区径向厚度为45mm,整床径向厚度为161mm,外空腔区内无剧烈湍动现象,因此,外空腔区径向厚度至少占旋转床总径的1/4。

(a)传统结构 (b)球形转子结构

图9 湍动能分布云图

ii.气相流场分析

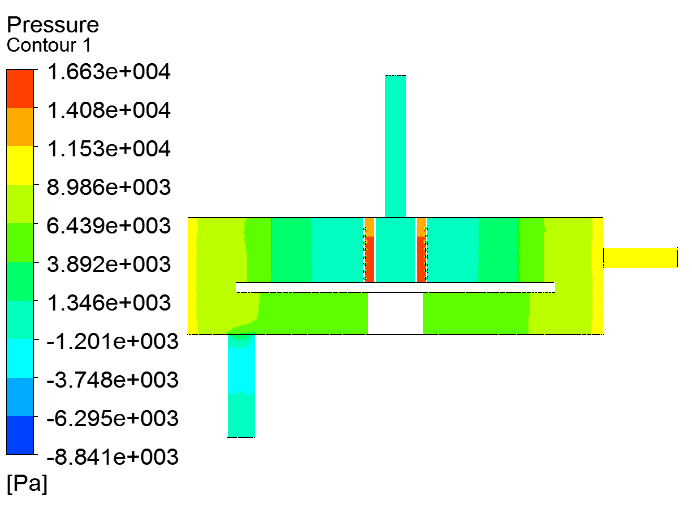

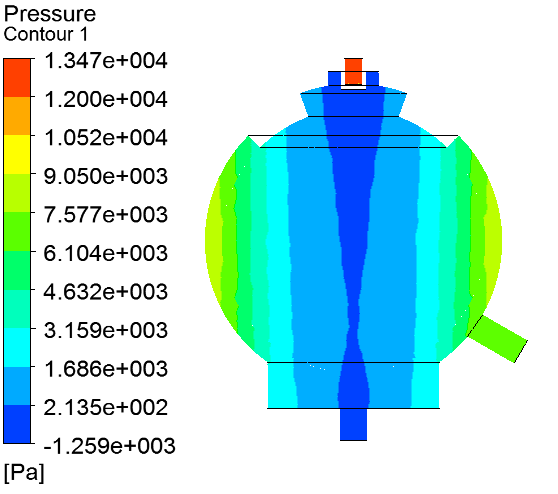

模拟传统结构和球形转子结构旋转床内压力分布情况(图10),旋转床的压力分布均呈中心对称,并且压力值沿设备径向从气体进口到气体出口逐渐降低,设备内存在压降。

(a)传统结构 (b)球形转子结构

图10 旋转床压力分布云图

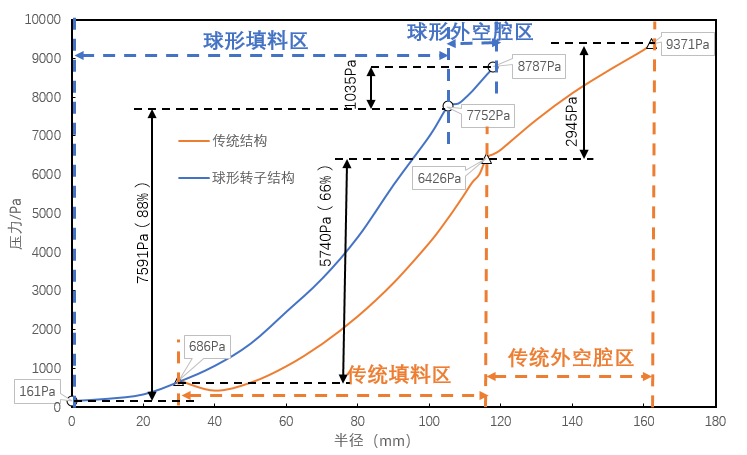

为了研究旋转床内不同区域位置处的压降,本文分析了气相压力值沿旋转床径向的分布曲线,如图11为传统结构和球形转子结构旋转床填料区和空腔区内的压力分布。填料区内侧压力最小,外空腔区外侧压力最大,压力值随旋转床径向厚度的增大而升高,传统结构旋转床的压力值从686Pa增大到9371Pa,球形转子结构旋转床的压力值从161Pa增大到8787Pa。传统结构旋转床填料区压降占整床压降66%,球形转子结构旋转床填料区压降占整床压降的88%。填料区压降是整床压降的主要贡献,由于压力场的特点往往由速度场决定,而转子填料的高速旋转产生的离心力使得填料区速度场变化显著,速度沿填料半径方向由内向外逐渐增大,导致填料区压降的升高,另外,物料内的固体颗粒物会黏附在填料层内,造成堵塞填料,也使得填料区压降升高。球形转子结构旋转床的气相流场分布特征与传统结构旋转床的一致。

图11 气相压力值沿旋转床径向分布

(3)旋转填充床转子不平衡响应分析

本项目利用谐响应分析模块对旋转填充床转子进行不平衡响应分析,得到旋转填充床转子谐响应分析变形云图与应力云图和转子产生不平衡质量时转子振幅、轴承载荷等不平衡响应参数随监测频率变化的曲线,研究转子不平衡对旋转填充床运行的影响效应。

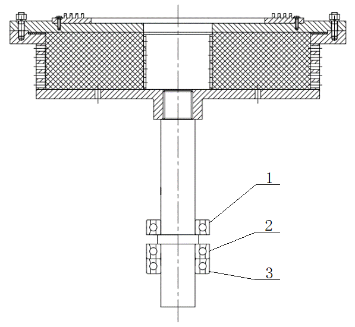

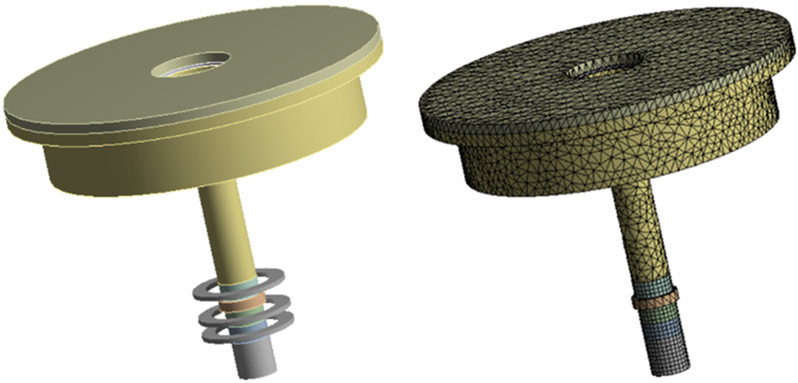

旋转填充床转子由三个角接触球轴承7006C支撑,其转子-轴承系统结构如图12所示。采用SolidWorks对旋转填充床转子进行建模,并利用ANSYS Workbench对其进行网格划分,三维转子模型及其有限元模型如图13所示。

1.轴承1 2.轴承2 3.轴承3

图12 旋转填充床转子-轴承系统结构示意图

图13 旋转填充床转子三维模型及有限元模型示意图

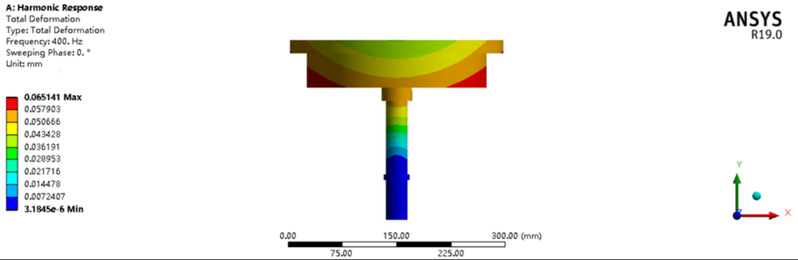

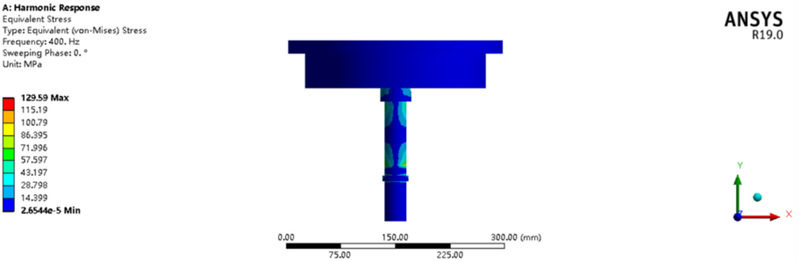

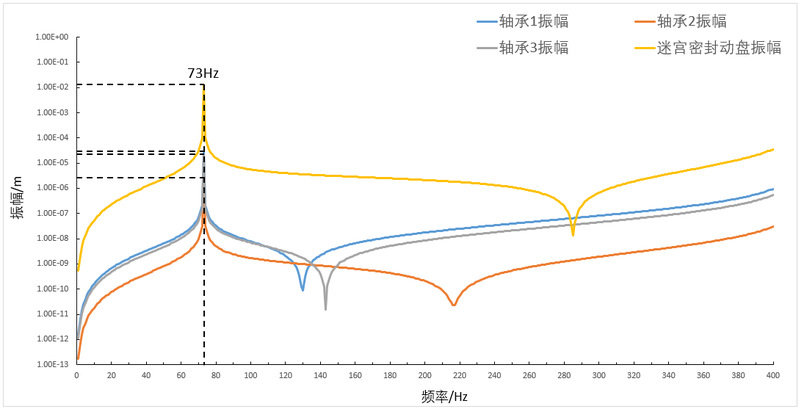

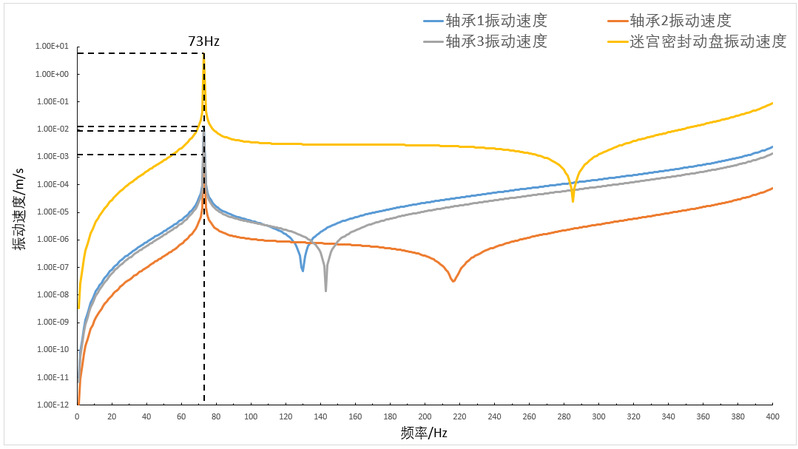

利用ANSYS Workbench谐响应分析模块对旋转填充床转子进行不平衡响应分析,研究转子不平衡对旋转填充床运行的影响效应。通过旋转填充床转子谐响应分析,得出旋转填充床转子谐响应分析变形云图与应力云图(图14-15)和转子产生不平衡质量时转子振幅、轴承载荷等不平衡响应参数随监测频率变化曲线(图16-18)。

图14 旋转填充床转子谐响应分析变形云图

图15 旋转填充床转子谐响应分析应力云图

图16 旋转填充床转子振幅-频率响应曲线

图17 旋转填充床转子振动速度-频率响应曲线

图18 旋转填充床转子振动加速度-频率响应曲线

综合以上分析,本项目申请团队提出反应器新结构,将转子由环柱状改为球形;去除了电机、联轴器、轴、轴承和轴封等结构,将电机驱动改为了悬浮控制-旋转驱动线圈组驱动,球形转子在外壳中无约束、无接触悬浮转动;气体迷宫密封改为了蜂窝密封;喷淋管改为了旋转喷淋头。通过流体力学模拟发现,与传统反应器转子相比,球形转子反应器填料传质空间会得到更充分利用,如图19所示。

| |

1.液相进口 2.气体迷宫密封 3.转子 4.壳体 5.液相出口 6.轴承 7.电机 8.联轴器 9.传动轴 10.轴封 11.气相进口 12.液体分布器 13.气相出口

| 1.悬浮控制-旋转驱动线圈组 2.旋转喷淋头传动轴 3.旋转喷淋头驱动电机 4.液相进口 5.旋转喷淋头 6.蜂窝密封 7.气相进口 8.转子支架 9.液相出口 10.镂空转子及内部填料 11.磁极 12.外壳 13.气相出口 14.旋转喷淋头传动齿轮 |

(a) 传统反应器结构 | (b) 新设计反应器结构 |

图19 传统反应器与新设计反应器结构对比